Mașină automată de sudare la fața locului: un instrument de sudare cu precizie pentru industria de fabricație modernă

I. Introducere

În marele peisaj al industriei moderne de fabricație, tehnologia de sudare este ca o piatră de temelie indispensabilă, susținând dezvoltarea multor industrii. De la structura uriașă a corpului de fabricație a automobilelor până la conectarea pieselor minuscule în echipamentele electronice, calitatea și eficiența sudării sunt direct legate de performanța, fiabilitatea și eficiența economică a produsului. Ca o stea strălucitoare în domeniul tehnologiei de sudare, mașina automată de sudare la fața locului conduce la transformarea și inovația tehnologiei de sudare, cu automatizarea excelentă, o precizie ridicată și eficiență ridicată și afectează și conturând și conturând modelul industriei de fabricație modernă.

Apariția Mașină automată de sudare la fața locului poate fi considerat ca un salt major în domeniul sudării. Integrează perfect tehnologia avansată de control al automatizării, proiectarea mecanică precisă și alimentarea eficientă de sudare, schimbând complet dependența ridicată a metodelor tradiționale de sudare de abilitățile manuale și realizând controlul precis și funcționarea stabilă a procesului de sudare. În scenariul producției pe scară largă, mașina automată de sudare la fața locului poate finaliza un număr mare de sarcini de sudare la fața locului, cu o viteză și consistență uimitoare, ceea ce nu numai că îmbunătățește foarte mult eficiența producției, dar îmbunătățește semnificativ stabilitatea calității produselor și câștigă avantaje cheie pentru întreprinderi în concurența pe piață acerbă.

2. Principiul de lucru

2.1 Principiul sudării la punct de rezistență

Sudarea la punct de rezistență este unul dintre cele mai utilizate moduri de lucru ale mașinilor de sudare automată la fața locului. Principiul său se bazează pe legea lui Joule, adică atunci când curentul trece printr-un conductor, se generează căldură, iar cantitatea de căldură este proporțională cu pătratul curentului, rezistența conductorului și cu timpul de putere. În timpul procesului de sudare la punct de rezistență, electrodul mașinii automate de sudare la fața locului fixează bine piesa de prelucrat, astfel încât curentul să poată trece prin punctul de contact al piesei de lucru. Deoarece rezistența din punctul de contact al piesei de lucru este relativ mare, o cantitate mare de căldură va fi generată aici atunci când curentul trece, încălzind instantaneu metalul în punctul de contact către o stare topită, formând un miez topit. Sub presiunea electrodului, după ce miezul topit se răcește și se solidifică, cele două piese sunt ferm conectate împreună.

Pentru a înțelege mai profund principiul sudurii la punct de rezistență, putem împărți procesul său în următoarele etape: În primul rând, există etapa de pre-presare, în care electrodul scade rapid și aplică o anumită presiune pentru a face piesele în contact strâns pentru a se asigura că curentul poate trece lin. Apoi intrați în etapa de sudare, în care un curent puternic trece prin punctul de contact al piesei de lucru într -un timp scurt, generând temperaturi ridicate pentru a topi metalul și a forma un miez topit. Apoi vine etapa de întreținere, în care electrodul menține presiune pentru a permite miezului topit să se răcească lent și să se solidifice sub presiune pentru a asigura rezistența sudurii. În cele din urmă, există etapa de odihnă, când electrodul se ridică și un proces de sudare la fața locului este finalizat.

În acest proces, curentul de sudare, timpul de sudare și presiunea electrodului sunt trei parametri cheie care afectează calitatea sudării la punct de rezistență. Mărimea curentului de sudare determină direct cantitatea de căldură generată. Curentul excesiv poate cauza probleme precum stropirea de sudură și arderea piesei de lucru, în timp ce curentul prea mic va face ca sudura să fie insuficientă în forță. Lungimea timpului de sudare este, de asemenea, crucială. Timpul de sudare prea scurt nu poate topi complet metalul pentru a forma un miez topit de rezistență suficientă. Timpul de sudare prea lung poate determina sudura să se supraîncălzească și să fie boabe grosiere, afectând performanța sudurii. Presiunea electrodului joacă un rol în asigurarea unui contact strâns între piesa de prelucrat, promovarea transferului de căldură și prevenirea stropirii de sudură. Presiunea excesivă sau prea mică va avea un efect negativ asupra calității sudurii. Prin urmare, în procesul de sudare efectiv, este necesar să se ajusteze cu exactitate acești trei parametri în funcție de cerințele de material, grosime și sudare ale piesei de lucru pentru a obține cel mai bun efect de sudare.

2.2 Principiul sudurii laser

Ca tehnologie de sudare emergentă, sudarea laser a fost utilizată pe scară largă în mașinile automate de sudare la fața locului. Principiul este de a utiliza un fascicul laser cu densitate mare de energie pentru a iradia suprafața piesei de prelucrat, astfel încât materialul iradiat absoarbe rapid energia laser și o transformă în energie termică, astfel încât temperatura de suprafață a materialului crește brusc, atinge punctul de topire sau chiar punctul de fierbere, iar materialul se topește sau se vaporoază instantaneu. După ce fasciculul laser oprește iradierea, materialul topit se răcește rapid și se solidifică, realizând astfel sudarea piesei de lucru.

Procesul de sudare laser laser este extrem de precis și controlabil. Deoarece energia fasciculului laser este foarte concentrată, poate genera temperaturi ridicate într-o zonă foarte mică, astfel încât poate obține o sudare cu precizie ridicată a pieselor minuscule, iar impactul termic asupra materialelor din jur este minim. Viteza de sudură laser este foarte rapidă, iar un număr mare de sarcini de sudare la fața locului poate fi finalizat într -un timp scurt, îmbunătățind foarte mult eficiența producției.

În comparație cu sudarea la punct de rezistență, sudarea laserului are câteva avantaje unice. În primul rând, sudarea laser poate suda diferite tipuri de materiale, inclusiv unele metale refractare și materiale diferite, în timp ce sudarea la fața locului de rezistență poate întâmpina dificultăți atunci când sudarea anumitor materiale. În al doilea rând, calitatea de sudură a sudării laserului laser este mai mare, suprafața sudurii este netedă și nu există o deformare și defecte evidente, care să poată îndeplini unele scenarii de aplicare cu cerințe extrem de ridicate pentru calitatea sudării, cum ar fi sudarea cipurilor electronice și fabricarea pieselor aerospațiale. Cu toate acestea, sudarea laserului are, de asemenea, unele limitări, cum ar fi costul ridicat al echipamentului și cerințele mai stricte pentru mediul de lucru.

2.3 Scurtă descriere a altor metode de lucru

În plus față de sudarea la spot de rezistență și sudarea laserului, mașinile automate de sudare la fața locului au alte metode de lucru, cum ar fi sudarea la punct de stocare a energiei condensatoare, sudarea proiecției, etc., care joacă, de asemenea, un rol important în diferite scenarii de aplicare.

Sudarea la punct de stocare a energiei condensatoare folosește energia electrică stocată în condensator pentru a o elibera instantaneu pentru a suda piesa de lucru. Această metodă de sudare se caracterizează prin timp de sudare extrem de scurt, de obicei completând procesul de sudare în câteva milisecunde sau chiar mai scurt, ceea ce poate reduce eficient zona afectată de căldură și este potrivită pentru sudarea materialelor sensibile la căldură, cum ar fi componentele electronice. În procesul de sudare a locului de stocare a energiei condensatorului, condensatorul este încărcat pentru prima dată la o anumită tensiune prin circuitul de încărcare pentru a stoca suficientă energie electrică. La sudare, circuitul de control declanșează întrerupătorul de descărcare, astfel încât energia electrică din condensator să fie eliberată instantaneu pe piesa de prelucrat prin electrod, generând temperaturi ridicate pentru a obține sudarea. Datorită timpului scurt de sudare, sudarea punctului de stocare a energiei condensatorului poate reduce la minimum impactul termic asupra materialelor din jur, asigurând în același timp calitatea sudării. Este deosebit de potrivit pentru sudarea unor materiale sensibile la temperatură, cum ar fi componentele semiconductoare, plăcile de circuit electronic de precizie etc.

Sudarea de proiecție este pre-procesarea unui punct convex pe o piesă de lucru, apoi stivuirea celor două piese de lucru împreună, aplică presiune și curent prin electrod, astfel încât metalul din punctul convex se topește și se conectează împreună. Sudarea cu proiecții este utilizată în principal pentru a suda unele materiale cu plăci subțiri, care pot îmbunătăți eficiența sudării și calitatea sudării, poate reduce numărul de suduri și poate reduce costurile de sudare. În procesul de sudare a proiecției, factori precum forma, dimensiunea și poziția de distribuție a punctului convex vor afecta calitatea de sudare. Proiectarea rezonabilă a parametrilor punctului convex poate concentra curentul în punctul convex și poate îmbunătăți fiabilitatea și consistența sudării. Sudarea cu proiecții este adesea folosită pentru sudare cu plăci subțiri la fabricarea automobilelor, cum ar fi sudarea panourilor caroseriei și sudarea ramelor scaunelor auto, ceea ce poate îmbunătăți eficient eficiența producției și poate reduce costurile de producție.

Aceste moduri de lucru diferite au propriile caracteristici și sfera de aplicare a aplicării. În aplicațiile practice, este necesar să selectați modul de lucru automat de sudare automată adecvat în funcție de factori precum cerințele de material, formă, dimensiune și sudare ale piesei de lucru pentru a asigura calitatea sudării și eficiența producției.

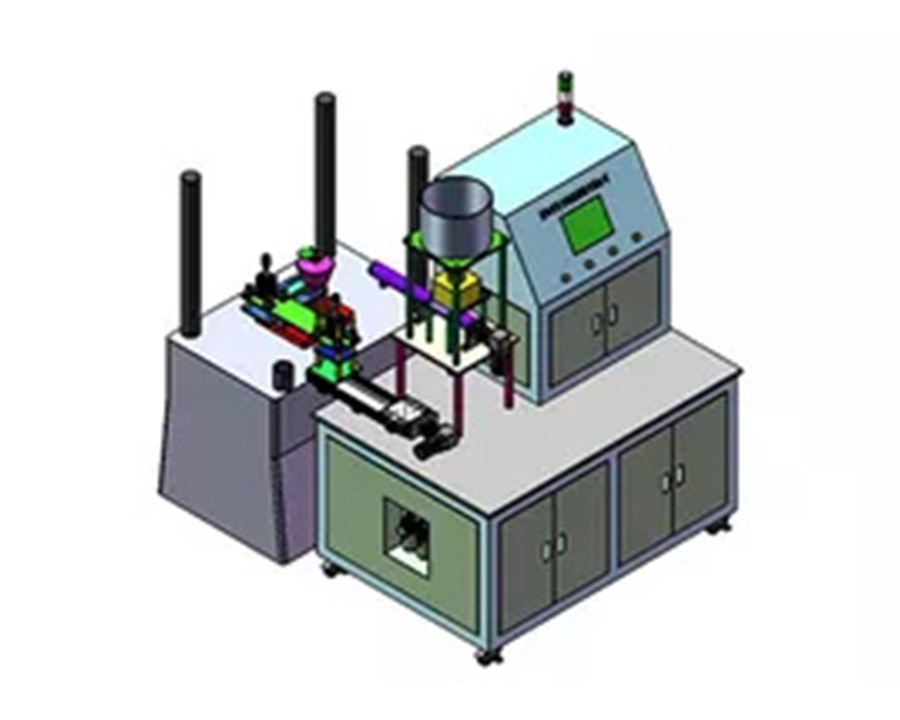

3. Structura de bază și componentele

3.1 Sistem de alimentare cu energie de sudare

Ca „inimă” a mașinii de sudare automată la fața locului, sistemul de alimentare cu sudură își asumă sarcina importantă de a oferi o energie stabilă și fiabilă pentru procesul de sudare. Calitatea performanței sale determină în mod direct calitatea sudării și stabilitatea generală de funcționare a echipamentului. Conform diferitelor principii de lucru și cerințe de aplicare, sistemele de alimentare cu energie de sudare sunt împărțite în principal în sursa de alimentare cu frecvență industrială, sursa de alimentare cu invertor de frecvență medie și sursa de alimentare cu energie de stocare a energiei condensatoare.

Sursa de alimentare cu frecvență industrială este o sursă de alimentare mai tradițională de sudare. Reduce direct tensiunea rețelei (de obicei 50Hz sau 60Hz AC) printr -un transformator, apoi produce curentul și tensiunea potrivită pentru sudură. Această structură de alimentare cu energie electrică este relativ simplă și cu costuri reduse, dar, deoarece forma de undă de curent de ieșire este o undă sinusoidală, va produce fluctuații mari de curent în timpul procesului de sudare, ceea ce duce la o calitate instabilă de sudare și un impact mai mare asupra rețelei electrice.

Sursa de alimentare cu invertor de frecvență medie este o sursă de alimentare avansată de sudare care s -a dezvoltat rapid în ultimii ani. Mai întâi rectifică rețelele și îl transformă în curent continuu, apoi folosește un circuit invertor pentru a inversa puterea DC în puterea de curent alternativ cu o frecvență mai mare (de obicei 1-20kHz) și reduce în sfârșit tensiunea transformatorului pentru a ieși curentul și tensiunea necesară pentru sudură. Datorită frecvenței de funcționare ridicate a sursei de alimentare a invertorului de frecvență medie, poate face curentul de sudare mai stabil și controlul de intrare de căldură mai precis, îmbunătățind astfel calitatea sudării. În același timp, factorul său de putere este mare, poluarea la rețeaua electrică este mică, iar efectul de economisire a energiei este semnificativ. În unele domenii cu cerințe ridicate pentru calitatea sudării, cum ar fi fabricarea automobilelor, aerospațială etc., sursa de alimentare cu invertor de frecvență medie a devenit treptat alegerea de alimentare cu sudură.

Indiferent de tipul de sistem de alimentare cu sudură utilizat, indicatorii tehnici cheie includ stabilitatea curentului de ieșire, intervalul de reglare a curentului, viteza de răspuns dinamică, etc. Stabilitatea curentului de ieșire este cheia pentru a asigura coerența calității sudării. Curentul stabil poate asigura că căldura generată în timpul fiecărei sudări este uniformă, formând astfel o sudură cu o calitate stabilă. Gama de ajustare curentă determină faptul că sursa de alimentare se poate adapta la nevoile de sudare ale pieselor de lucru ale diferitelor materiale și grosimi. Cu cât este mai largă intervalul de reglare, cu atât versatilitatea echipamentului este mai puternică. Viteza de răspuns dinamică reflectă capacitatea sursei de alimentare de a regla rapid modificările curente în timpul procesului de sudare. În timpul procesului de sudare, atunci când materialul piesei de prelucrat este inegal și se modifică rezistența de contact, răspunsul dinamic rapid poate regla curentul la timp pentru a asigura progresul lină al procesului de sudare.

3.2 Sistem de control

Sistemul de control este ca „creierul” mașinii automate de sudare la fața locului, responsabil pentru controlul și monitorizarea precisă a întregului proces de sudare. Integrează tehnologia senzorului avansat, controlerul logic programabil (PLC) și algoritmul de control inteligent pentru a obține setarea exactă a parametrilor de sudare, ajustarea în timp real și funcționarea automată a procesului de sudare.

În sistemul de control al mașinii automate de sudare la fața locului, senzorii joacă un rol vital. De exemplu, senzorul curent este utilizat pentru a monitoriza dimensiunea curentului de sudare în timp real, pentru a converti semnalul curent într -un semnal electric și a -l returna înapoi la sistemul de control, astfel încât sistemul de control să poată regla curentul în funcție de parametrii de sudare setați. Senzorul de tensiune este utilizat pentru a monitoriza tensiunea de ieșire a sursei de alimentare de sudare pentru a se asigura că tensiunea este stabilă în intervalul corespunzător. Senzorul de presiune este instalat pe electrod pentru a măsura presiunea aplicată de electrod pe piesa de lucru pentru a se asigura că presiunea respectă cerințele procesului de sudare. În plus, există senzori de temperatură, senzori de deplasare etc., care monitorizează diverse cantități fizice în procesul de sudare din diferite unghiuri în timp real și oferă suport de date cuprinzător și precis pentru sistemul de control.

Controlerul logic programabil (PLC) este unitatea de funcționare și de control de bază a sistemului de control. Controlează cu exactitate sistemul de alimentare cu energie de sudare, sistemul de acționare a electrodului etc. în conformitate cu programul de sudare presetat și datele readuse de senzor. Prin scrierea diferitelor programe PLC, se pot realiza diferite cerințe complexe de proces de sudare, cum ar fi controlul curent de sudare cu mai multe etape, setarea precisă a timpului de sudare, ajustarea dinamică a presiunii electrodului, etc. În același timp, PLC are, de asemenea, capacități puternice de procesare logică, care pot analiza și judeca diverse semnale în procesul de sudură și realizarea controlului automat al procesului de sudură, cum ar fi încărcarea automată, sudarea, descărcarea etc.

Aplicarea algoritmilor de control inteligenți îmbunătățește în continuare performanța sistemului automat de control al mașinilor de sudare la fața locului. De exemplu, utilizarea algoritmilor de control fuzzy, algoritmilor de control al rețelei neuronale, etc., poate permite sistemului de control să ajusteze automat parametrii de sudare în funcție de situația în timp real din procesul de sudare pentru a obține un control adaptativ. În procesul de sudură efectiv, datorită materialului, grosimii, stării de suprafață și alți factori ai piesei de lucru, pot exista anumite diferențe, iar metoda tradițională de control a parametrilor fixi este dificilă pentru a asigura coerența calității sudării. Algoritmul de control inteligent poate analiza starea procesului de sudare în timp real, în funcție de datele readuse de senzor și să ajusteze automat curentul de sudare, timp, presiune și alți parametri, astfel încât procesul de sudare este întotdeauna în starea cea mai bună, îmbunătățind astfel foarte mult stabilitatea și fiabilitatea calității sudură.

3.3 Sistem de electrod și de presiune

Sistemul de electrod și de presiune sunt componentele executive cheie ale mașinii de sudare automată la fața locului, care acționează direct pe piesa de lucru pentru a realiza procesul de sudare. Pe măsură ce mediul de conducere al curentului de sudare și purtătorul presiunii aplicate, performanța și calitatea electrodului au un impact vital asupra efectului de sudare.

Electrozii sunt de obicei confecționați din materiale cu o conductivitate electrică ridicată, conductivitate termică ridicată și rezistență la uzură bună, cum ar fi aliaj de cupru, aliaj de cupru de tungsten, etc. Procesele de sudare diferite și materialele piesei de lucru au cerințe diferite pentru forma, dimensiunea și materialul electrozilor. De exemplu, în sudarea la punct de rezistență, formele de electrod utilizate în mod obișnuit includ tipul de cap plat cilindric, tip conic, tip sferic, etc. Electrozii cilindrici de tip cap plat sunt potrivite pentru sudare generală cu placa subțire, care poate oferi o zonă de contact mai mare și asigură distribuția uniformă a curentului de sudare; Electrozii de tip conic sunt potriviți pentru sudarea pieselor de lucru mai groase, ceea ce poate face curentul mai concentrat și să îmbunătățească eficiența sudării; Electrozii de tip sferici sunt adesea folosiți pentru sudarea unor piese de lucru cu cerințe ridicate pentru calitatea suprafeței sudurii, cum ar fi sudarea componentelor electronice, care pot reduce indentarea pe suprafața sudurii.

Sistemul de presiune a electrodului este responsabil pentru furnizarea de presiuni stabile și reglabile pentru electrod, astfel încât piesa de lucru poate fi în contact strâns în timpul procesului de sudare, asigurând trecerea lină a curentului de sudare și promovarea formării de suduri. Sistemul de presiune este compus în general dintr -un dispozitiv de antrenare, cum ar fi un cilindru, un cilindru hidraulic sau o tijă de apăsare electrică și un dispozitiv de reglare a presiunii. Sistemul de presiune condus de cilindru are o structură simplă, o viteză de răspuns rapid și costuri reduse și este potrivit pentru ocazii generale de sudare; Sistemul de presiune condus de cilindrul hidraulic poate oferi o presiune mare și un interval larg de reglare a presiunii, care este potrivit pentru sudarea pieselor de lucru mai groase sau ocazii cu cerințe de precizie de înaltă presiune; Sistemul de presiune condus de tija de apăsare electrică are avantajele unei precizii de control ridicate și a unui control precis al poziției și este utilizat pe scară largă în unele mașini automate de sudare la fața locului, cu un grad ridicat de automatizare.

Dispozitivul de reglare a presiunii este o parte importantă a sistemului de presiune. Poate ajusta cu exactitate presiunea aplicată de electrod pe piesa de lucru în funcție de cerințele procesului de sudare. Metodele comune de reglare a presiunii includ reglarea presiunii mecanice, reglarea presiunii pneumatice și reglarea presiunii hidraulice. Reglarea presiunii mecanice modifică compresia arcului prin reglarea poziției șurubului pentru a obține reglarea presiunii. Această metodă are o structură simplă, dar precizia reglării este relativ scăzută; Reglarea presiunii pneumatice și reglarea presiunii hidraulice reglează presiunea electrodului prin reglarea presiunii gazului sau lichidului. Precizia reglării este ridicată, viteza de răspuns este rapidă, iar telecomanda și reglarea automată poate fi obținută prin intermediul sistemului de control.

În procesul de sudare efectiv, uzura electrodului este o problemă inevitabilă. Odată cu creșterea numărului de timpi de sudare, suprafața electrodului se va purta treptat, ceea ce duce la modificări ale formei și dimensiunii electrodului, ceea ce afectează calitatea de sudare. Prin urmare, este necesar să inspectați și să mențineți electrozii și să înlocuiți în timp electrozii sever purtați în timp. În același timp, unele mașini avansate automate de sudare la fața locului sunt, de asemenea, echipate cu sisteme de monitorizare a uzurii electrodului, care pot monitoriza uzura electrozilor în timp real și regla automat parametrii de sudare în funcție de gradul de uzură pentru a asigura stabilitatea calității sudării.

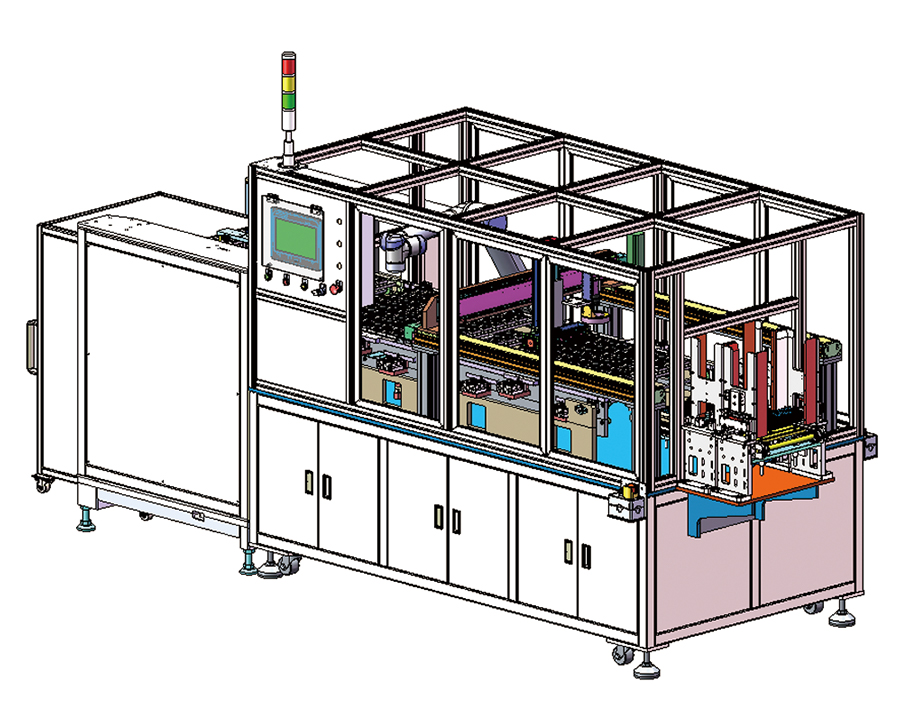

3.4 Mecanismul de transport și poziționare automată

În contextul producției automatizate moderne, mecanismul de transport și poziționare automată a mașinilor de sudare automată la fața locului a devenit un factor cheie în îmbunătățirea eficienței producției și a preciziei de sudare. Aceste mecanisme sunt ca „portarii” de precizie și „dispozitivul de poziționare” pot transporta cu exactitate piesa de prelucrat în poziția de sudare și se poate asigura că piesa de lucru menține întotdeauna o postură stabilă în timpul procesului de sudare.

Mecanismul de transmitere automat este de obicei compus din piese de transmisie, cum ar fi benzii transportoare, lanțul, rola și dispozitivele de antrenare, cum ar fi motorul și reductorul. Benasa transportoare este una dintre cele mai frecvente metode de transport. Are avantajele transportului neted, al capacității puternice de încărcare și a vitezei de transport reglabile. Conform diferitelor scenarii de aplicare și caracteristici ale piesei de lucru, materialul benzii transportoare poate fi cauciuc, plastic, metal, etc. De exemplu, în industria electronică și electrică, deoarece piesa de lucru este de obicei ușoară și are cerințe ridicate pentru calitatea suprafeței, beltele de cauciuc anti-statice sunt adesea utilizate pentru a împiedica energia electrică statică să deterioreze componentele electronice; În timp ce în industrii precum fabricarea automobilelor, datorită piesei grele, pot fi utilizate centurile transportoare de metal sau metodele de transmitere a lanțului pentru a se asigura că pot rezista la sarcini mari.

Ca sursa de alimentare a mecanismului de transport automat, motorul transformă rotația de mare viteză a motorului într-o ieșire cu viteză mică și cu un tors ridicat adecvat pentru viteza de transmitere prin reductor pentru a conduce piesele de transmisie, cum ar fi banda transportoare sau lanțul pentru a rula. Pentru a obține un control precis de transport, motorul folosește de obicei un motor de reglare a vitezei de frecvență variabilă sau un servo. Motorul de reglare a vitezei de frecvență variabilă poate modifica viteza motorului prin reglarea frecvenței de alimentare, realizând astfel o reglare fără pas a vitezei de transmitere; Motorul servo are o precizie de control și o viteză de răspuns mai mare și poate realiza controlul precis al poziției și controlul vitezei. În unele ocazii cu cerințe de precizie de transport extrem de ridicate, cum ar fi sudarea chipsurilor semiconductoare, mecanismul de transport condus de servo a fost utilizat pe scară largă.

Funcția mecanismului de poziționare este de a poziționa cu exactitate piesa de prelucrat sub electrodul de sudare după ce este transmis în poziția de sudare pentru a asigura exactitatea poziției de sudare. Metodele comune de poziționare includ poziționarea mecanică, poziționarea pneumatică și poziționarea vizuală. Poziționarea mecanică folosește structuri mecanice, cum ar fi pinii de poziționare și blocurile de poziționare pentru a poziționa piesa de prelucrat. Această metodă are o structură simplă și o precizie de poziționare ridicată, dar are cerințe stricte privind precizia formei și dimensiunii piesei de lucru, iar dispozitivul de poziționare trebuie reajustat la înlocuirea pieselor de lucru cu diferite specificații. Poziționarea pneumatică folosește cilindri pentru a conduce elemente de poziționare pentru a poziționa piesa de prelucrat. Are avantajele vitezei de poziționare rapidă și reglarea ușoară și este potrivit pentru unele ocazii cu cerințe de viteză de poziționare ridicată. Poziționarea vizuală este o tehnologie de poziționare avansată care s -a dezvoltat rapid în ultimii ani. Colectează informații despre imagine ale piesei de lucru printr -o cameră foto, folosește algoritmi de procesare a imaginilor pentru a identifica și analiza poziția și postura piesei de lucru, apoi conduce mecanismul de poziționare prin intermediul sistemului de control pentru a regla cu exactitate piesa de lucru. Poziționarea vizuală are avantajele unei precizii de poziționare ridicate și a unei adaptări puternice. Poate poziționa rapid și exact piese de lucru cu diferite forme și dimensiuni. Este deosebit de potrivit pentru unele piese de lucru în formă complexă sau pentru ocazii de sudare, cu cerințe de precizie de poziționare extrem de ridicate.

Pentru a asigura funcționarea eficientă a mecanismului automat de transport și poziționare, este, de asemenea, necesar să îl controlați și să îl monitorizați cu exactitate. Sistemul de control funcționează în combinație cu sistemul de alimentare cu sudură, sistemul de presiune a electrodului etc. pentru a obține un control automat al întregului proces de sudare. De exemplu, după ce piesa de prelucrat este transportată în poziția de sudare, sistemul de control declanșează mecanismul de poziționare pentru a poziționa piesa de lucru. După finalizarea poziționării, sistemul de control controlează electrodul să coboare și să aplice presiune și pornește sursa de alimentare pentru sudare pentru sudare. După finalizarea sudării, sistemul de control controlează electrodul să crească, apoi conduce mecanismul de transport automat pentru a transporta piesa de prelucrat sudată și transportă următoarea piesă de lucru pentru a fi sudată în poziția de sudare și așa mai departe, pentru a obține o producție eficientă de sudare automată.

Iv. Avantaje de performanță

4.1 Sudarea de înaltă precizie

În industria producției, pentru multe produse, precizia sudării este direct legată de performanța și calitatea produsului. Cu tehnologia sa avansată și structura precisă, mașina automată de sudare la fața locului a demonstrat performanțe excelente în sudarea de înaltă precizie.

Precizia sa ridicată se datorează mai întâi sistemului de control precis. Mașina automată de sudare la fața locului este echipată cu senzori avansați care pot monitoriza parametrii cheie, cum ar fi curent, tensiune, presiune și temperatură în timpul procesului de sudare în timp real. Acești senzori alimentează rapid datele colectate către sistemul de control, iar sistemul de control ajustează cu exactitate procesul de sudare prin algoritmi de control inteligent în conformitate cu parametrii procesului de sudură presetat. De exemplu, în timpul procesului de sudare, dacă senzorul curent detectează o ușoară fluctuație a curentului, sistemul de control va ajusta imediat ieșirea sursei de alimentare de sudare pentru a restabili curentul la valoarea stabilită, asigurând astfel stabilitatea și consistența procesului de sudare și asigurând calitatea și precizia dimensională a sudurii.

Proiectarea precisă a electrodului și a sistemului de presiune oferă, de asemenea, o garanție puternică pentru sudarea de înaltă precizie. Electrodul este confecționat din materiale de înaltă calitate și tehnologie precisă de procesare, iar forma și precizia dimensională pot satisface cerințele de sudare cu precizie înaltă. În același timp, sistemul de presiune poate controla cu exactitate presiunea aplicată de electrod pe piesa de prelucrat, iar stabilitatea și exactitatea presiunii afectează în mod direct calitatea formării de sudură. Atunci când sudați unele părți minuscule cu cerințe de precizie extrem de ridicate, cum ar fi sudarea pinului în cipuri electronice, mașina automată de sudare la fața locului poate controla cu exactitate presiunea electrodului pentru a asigura un contact bun între pin și substrat în timpul sudării, formând astfel suduri de înaltă calitate și evitând probleme precum sudare la rece și scurtcircuite.

Capacitatea de poziționare de înaltă precizie a mecanismului automat de transport și poziționare este unul dintre factorii cheie în realizarea sudării de înaltă precizie. Aceste mecanisme pot transmite cu exactitate piesa de lucru în poziția de sudare și pot menține postura stabilă a piesei de lucru în timpul procesului de sudare. De exemplu, în fabricarea pieselor auto, pentru sudarea unor piese în formă de complex, mecanismul de transport și poziționare automat poate poziționa cu exactitate piesele sub electrodul de sudare în funcție de programul pre-set, iar precizia de poziționare poate ajunge la ± 0,01mm sau chiar mai mare, asigurând exactitatea poziției de sudare.

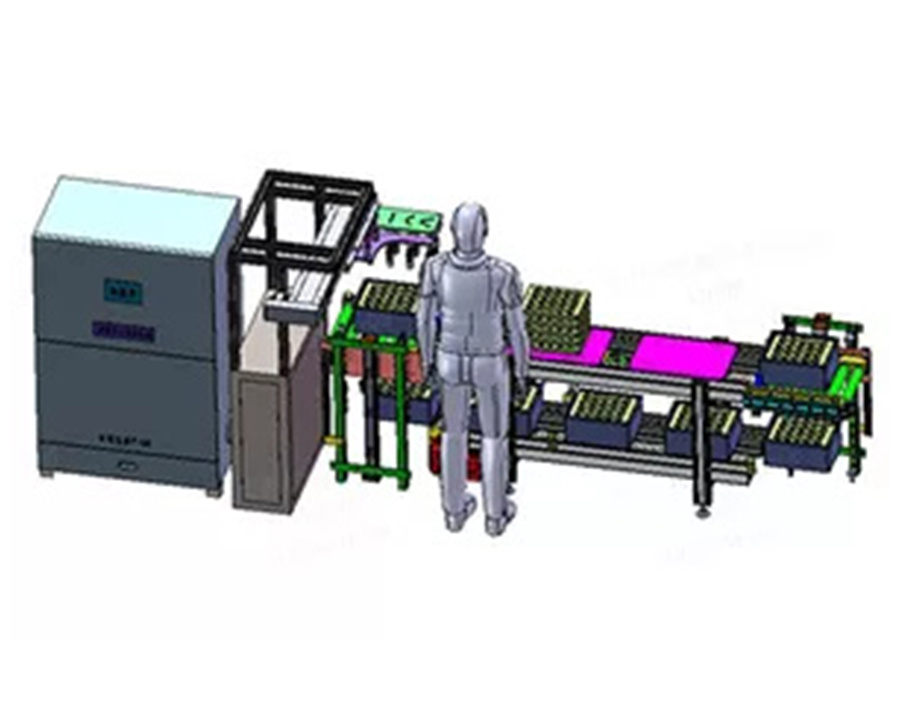

4.2 Producție de înaltă eficiență

Caracteristicile de producție de înaltă eficiență ale mașinii automate de sudare la fața locului sunt un motiv important pentru aplicarea sa răspândită în fabricația modernă. Sudarea manuală tradițională se bazează pe experiența și competența sudorului, este lentă și predispusă la oboseală, ceea ce duce la o eficiență instabilă a producției. Mașina automată de sudare la fața locului poate îmbunătăți foarte mult viteza de sudare și eficiența producției prin proiectarea automată a procesului și mecanismul de răspuns rapid.

Din perspectiva ciclului de sudare, procesul de sudare al mașinii de sudare automată a spotului poate fi extrem de automatizat și rapid. Luând ca exemplu sudarea comună la spot a corpurilor auto, mașina automată de sudare la fața locului poate finaliza o operație de sudare la fața locului în doar câteva secunde și poate funcționa continuu. În schimb, sudarea manuală la fața locului nu numai că durează mult timp pentru un singur punct de sudare, dar necesită și sudorii să se deplaseze frecvent între diferite puncte de sudare, ceea ce reduce considerabil eficiența producției. Mașina automată de sudare la fața locului poate transporta rapid piesa de lucru în poziția de sudare prin mecanismul automat de transmitere și poziționare. După finalizarea sudării, produsul finit poate fi îndepărtat rapid și trimis la următoarea piesă de lucru pentru a fi sudat. Întregul proces se face într -o singură dată, fără aproape niciun timp de pauză, ceea ce scurtează foarte mult ciclul de producție.

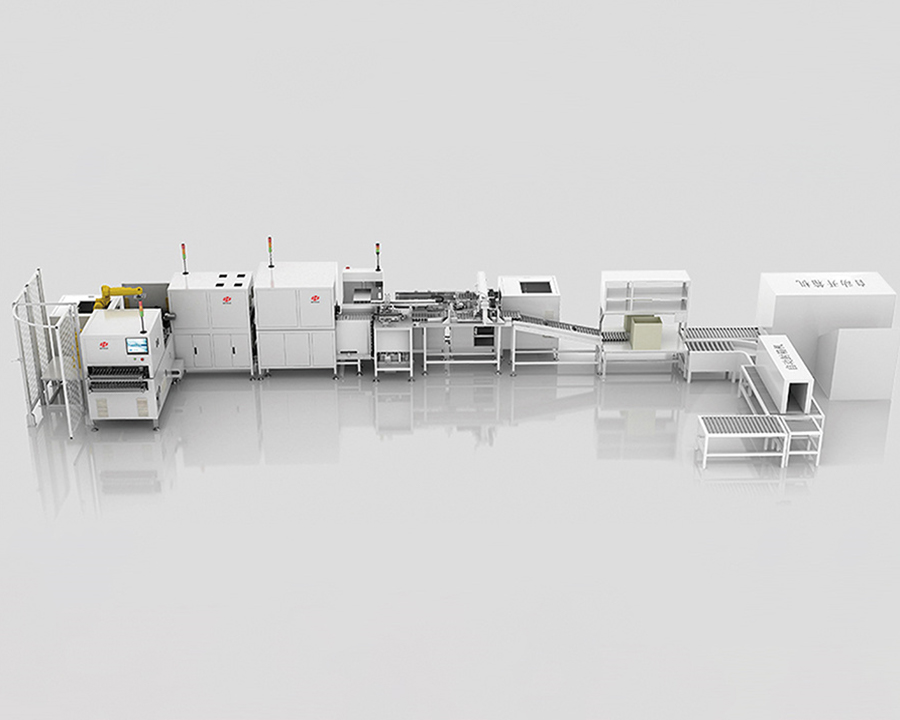

Mașina automată de sudare la fața locului poate realiza sudarea simultană a mai multor stații, îmbunătățind în continuare eficiența producției. Unele linii de producție automate de sudare la scară largă sunt echipate cu mai multe stații de sudare, fiecare dintre ele putând suda diferite părți ale piesei de lucru în același timp. Această metodă de funcționare paralelă poate finaliza mai multe sarcini de sudare în același timp. În producția de module de baterii, mașina de sudare automată cu mai multe stații poate să sudeze mai multe puncte de conectare ale celulei bateriei în același timp. În comparație cu metoda de sudură a unui singur punct de sudare în secvență, eficiența producției poate fi crescută de mai multe ori.

Mașina automată de sudare la fața locului se poate conecta perfect cu alte echipamente automate și linii de producție pentru a obține o automatizare completă a procesului de producție. De exemplu, în fabricarea de produse electronice, mașinile automate de sudare la fața locului pot forma o linie de producție automată completă cu alimentatoare automate, echipamente de testare, echipamente de ambalare, etc. De la transportul materiilor prime, procesarea de sudare până la testarea și ambalarea produselor finite, întregul proces nu necesită intervenție umană și poate rula 24 de ore pe zi, îmbunătățind foarte mult eficiența producției și capacitatea.

4.3 Calitate de sudare stabilă

Calitatea de sudare stabilă este unul dintre avantajele principale ale mașinilor de sudare automată la fața locului și o garanție cheie pentru urmărirea consistenței și fiabilității produsului în industria producției. În timpul sudării manuale, calitatea sudării este ușor afectată de o varietate de factori umani, cum ar fi starea de spirit, nivelul de abilități și statutul de lucru, ceea ce duce la o calitate inegală a sudurilor. Mașina automată de sudare la fața locului poate asigura o calitate extrem de consistentă a fiecărei sudări printr -un control precis al parametrilor și performanțe stabile de lucru.

Sistemul de alimentare cu sudură a mașinii de sudare automată a spotului poate oferi o ieșire curentă stabilă, ceea ce este baza pentru asigurarea calității de sudare stabile. Indiferent dacă este vorba de sursă de alimentare cu frecvență industrială, sursă de alimentare cu invertor de frecvență medie sau sursă de alimentare cu energie de stocare a energiei, au fost proiectate cu atenție și optimizate pentru a menține stabilitatea curentă în condiții de sudare diferite. Curentul stabil înseamnă că căldura generată în timpul fiecărei sudări este practic aceeași, astfel încât dimensiunea și forma nuggetului de sudură rămân consistente, asigurând rezistența și fiabilitatea sudurii.

Sistemul de control joacă un rol important în menținerea calității stabile de sudură. Poate monitoriza și ajusta diverși parametri în procesul de sudare în timp real și le corectează automat imediat odată ce parametrii se abat de la valorile prestabilite. De exemplu, atunci când se detectează că starea de suprafață a piesei de lucru se schimbă și rezistența de contact crește, sistemul de control va crește automat curentul de sudare sau va prelungi timpul de sudare pentru a asigura progresul normal al procesului de sudare și calitatea sudurii.

Stabilitatea electrodului și a sistemului de presiune este, de asemenea, un factor important în asigurarea calității sudării. Rezistența la uzură și o bună conductivitate electrică și termică a electrodului pot menține performanțe stabile în timpul sudării pe termen lung și poate reduce degradarea calității sudării cauzate de uzura electrodului. Sistemul de presiune poate controla cu exactitate presiunea electrodului pe piesa de lucru pentru a se asigura că etanșeitatea de contact între piesele de lucru este consistentă în timpul fiecărei sudări, asigurând astfel calitatea sudurii. Întreținerea regulată și înlocuirea electrozilor, precum și calibrarea și depanarea sistemului de presiune, pot îmbunătăți în continuare stabilitatea și fiabilitatea calității sudării.

4.4 Reduceți intensitatea forței de muncă și costurile forței de muncă

În operațiunile tradiționale de sudură manuală, sudorii trebuie să mențină o postură fixă pentru o lungă perioadă de timp și să țină arma de sudare pentru operațiuni repetate, care este extrem de intensiv în muncă. Munca pe termen lung poate duce cu ușurință la oboseala sudorilor și poate crește riscul de accidente industriale. Apariția mașinilor automate de sudare la fața locului a îmbunătățit foarte mult această situație. Procesul de funcționare automat al mașinii de sudare automată la fața locului permite lucrătorilor să monitorizeze echipamentele, să stabilească parametrii și să încarce și să descarce materiale fără a participa direct la procesul de sudare, ceea ce reduce considerabil intensitatea forței de muncă. Muncitorii pot fi eliberați de forța de muncă fizică grea și pot dedica mai multă energie lucrărilor mai tehnice, cum ar fi întreținerea echipamentelor și inspecția calității.

Din perspectiva costurilor forței de muncă, mașinile automate de sudare la fața locului pot reduce semnificativ costurile forței de muncă ale întreprinderilor. O linie de producție echipată cu mașini automate de sudare la fața locului necesită mult mai puțini operatori decât liniile tradiționale de producție manuală de sudare. Luând ca exemplu fabricarea automobilelor, după adoptarea liniei de producție automată a sudării la fața locului, sarcinile de sudare care au cerut inițial zeci de sudori pentru a finaliza acum doar câțiva lucrători calificați pentru a gestiona și monitoriza echipamentul. Mai mult, funcționarea mașinii automate de sudare la fața locului este relativ simplă, iar cerințele de îndemânare pentru lucrători sunt relativ scăzute. Întreprinderile nu trebuie să petreacă mult timp și bani pentru pregătirea profesională pe termen lung pentru lucrători, ceea ce reduce și mai mult cheltuielile cu costurile forței de muncă. În plus, capacitatea de producție eficientă a mașinii automate de sudare la fața locului permite întreprinderilor să finalizeze mai multe sarcini de producție în același timp, să îmbunătățească eficiența producției și să reducă costul forței de muncă alocat unui singur produs, îmbunătățind astfel beneficiile economice și competitivitatea pe piață a întreprinderii.

V. Câmpuri de aplicație

5.1 Industria de fabricație a automobilelor

Industria de fabricație a automobilelor este unul dintre cele mai larg și profund câmpuri aplicate ale mașinilor automate de sudare la fața locului. Corpul auto este confecționat dintr -un număr mare de plăci metalice conectate prin sudare, cu un număr mare de puncte de sudare, iar cerințele pentru calitatea sudării și eficiența producției sunt extrem de mari. Mașina automată de sudare la fața locului a devenit un echipament cheie pentru fabricarea corpului auto, cu o precizie ridicată, eficiență ridicată și o calitate de sudare stabilă.

În procesul de ștampilare a sudării corpului auto, mașina automată de sudare la fața locului poate suda rapid și cu exactitate părțile de ștampilare a diferitelor forme și dimensiuni împreună pentru a forma structura scheletului corpului. De exemplu, în sudarea ușilor auto, a acoperișurilor, a panourilor de podea și a altor piese, mașina automată de sudare la fața locului poate așeza cu exactitate piesele de ștampilare în poziția de sudare prin mecanismul de transport și poziționare automatizată, și apoi să utilizeze tehnologia de sudare simultană cu mai multe stații pentru a completa sudare a unui număr mare de sudură într-un timp scurt, îmbunătățind foarte mult eficiența producției. Mai mult decât atât, mașina automată de sudare la fața locului poate controla cu exactitate parametrii de sudare pentru a asigura consistența calității fiecărei suduri, asigurând rezistența și siguranța structurii corpului.

În sudarea șasiului auto, mașina automată de sudare la fața locului joacă, de asemenea, un rol important. Componentele șasiului poartă de obicei sarcini mari și au cerințe mai stricte privind calitatea sudării. Mașina automată de sudare la fața locului poate oferi o ieșire stabilă de înaltă curent și poate obține o sudare de înaltă calitate a plăcilor mai groase, prin adoptarea sistemelor avansate de alimentare cu energie de sudare, cum ar fi sursa de alimentare cu invertor de frecvență medie sau sursa de alimentare cu energie de stocare a energiei. În același timp, electrodul său de înaltă precizie și sistemul de presiune pot asigura că dimensiunea și forma nuggetului de sudură a sudurii îndeplinesc cerințele de proiectare, asigurând rezistența la conexiune și fiabilitatea componentelor șasiului.

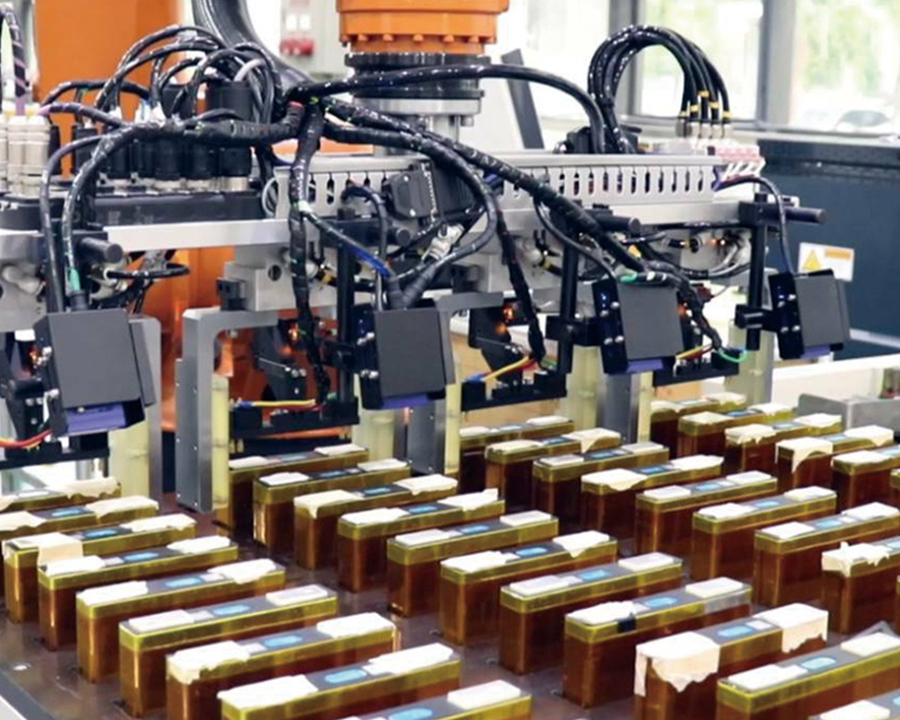

Odată cu dezvoltarea rapidă a noilor vehicule energetice, mașinile automate de sudare la fața locului au fost, de asemenea, utilizate pe scară largă în domeniul producției de baterii de putere. Modulul de baterie de alimentare este compus din mai multe celule de baterii conectate prin sudare, care necesită o precizie și o fiabilitate de sudare extrem de ridicată. Mașinile automate de sudare la fața locului pot utiliza tehnologii avansate de sudură, cum ar fi sudarea laserului laser pentru a obține suderea cu precizie înaltă a filelor cu celule de baterie, pentru a evita scurteciritele de baterie și rezistența excesivă de contact cauzată de sudarea slabă și asigură performanța și siguranța bateriilor de alimentare.

5.2 Industria electronică și electrică

Produsele industriei electronice și electrice sunt caracterizate prin dimensiuni mici, precizie ridicată și integrare ridicată, iar cerințele pentru precizia și fiabilitatea procesului de sudare sunt extrem de solicitante. Cu avantajele sale unice, mașinile automate de sudare la fața locului ocupă o poziție importantă în producția de sudare a industriei electronice și electrice.

În sudarea componentelor electronice, cum ar fi rezistențe, condensatoare, chipsuri, etc. și plăci de circuit, mașinile automate de sudare la fața locului pot utiliza tehnologia de sudare la punct de rezistență la nivel laser sau rezistență la punct. Sudarea laserului laser are avantajele energiei concentrate și ale zonei mici afectate de căldură și poate obține sudare cu precizie ridicată a articulațiilor minuscule de lipit, fără a deteriora componentele înconjurătoare. De exemplu, în procesul de sudare a jetoanelor de telefon mobil, sudarea laser poate conecta cu exactitate pinii de cip cu plăcuțele de pe placa de circuit, iar diametrul îmbinării de lipit poate fi controlat la zeci de microni sau chiar mai mici, asigurând funcționarea normală a cipului și stabilitatea transmisiei semnalului. Sudarea la punct de rezistență de precizie este potrivită pentru sudarea unor componente electronice care necesită o rezistență ridicată a îmbinării de lipit. Prin controlul precis al curentului de sudare, al presiunii de timp și al electrodului, se pot forma îmbinările de lipit de înaltă calitate pentru a asigura conectarea fiabilă între componente și plăcile de circuit.

În ansamblul sudarea produselor electrice, cum ar fi sudarea cochiliilor exterioare de frigidere, aer condiționat, mașini de spălat etc., mașinile automate de sudare la fața locului pot realiza producția în masă automată. Prin mecanismul de transport și poziționare automat, diferitele componente ale cochiliei electrice pot fi transmise cu exactitate în poziția de sudare, iar apoi mașina automată de sudare la fața locului poate fi utilizată pentru sudare rapidă. Capacitatea de producție de înaltă eficiență a mașinii automate de sudare la fața locului poate satisface nevoile producției pe scară largă de produse electrice, iar calitatea de sudare stabilă asigură, de asemenea, aspectul și rezistența structurală a produsului.

În plus, în unele nevoi speciale de sudare din industria electronică și electrică, cum ar fi sudarea materialelor diferite și sudarea plăcilor de circuit flexibile, mașina automată de sudare la fața locului poate obține, de asemenea, sudare de înaltă calitate, adoptând procese speciale de sudare și configurații de echipamente, oferind un suport puternic pentru proiectarea și fabricarea de produse electronice și electronice.

5.3 Câmp aerospațial

Câmpul aerospațial a atins cerințele extreme pentru calitatea și fiabilitatea produsului. Ca unul dintre procesele cheie în fabricarea pieselor aerospațiale, sudarea plasează cerințe extrem de ridicate privind performanța și precizia echipamentelor de sudare. Mașinile automate de sudare la fața locului au fost utilizate pe scară largă în câmpul aerospațial, datorită preciziei ridicate, a calității înalte și a fiabilității ridicate.