Mașină automată de fabricare a pavilionului: integrarea tehnologiei și inovației

În epoca de astăzi a globalizării și digitalizării, steagurile sunt un simbol important al identității țărilor, organizațiilor și chiar a întreprinderilor. Procesul lor de producție este supus unei revoluții conduse de tehnologia automatizării. Ca echipament de bază în acest domeniu, Mașină automată de fabricare a pavilionului Nu numai că a îmbunătățit foarte mult eficiența producției, dar a redefinit și standardele de precizie și granițele creative ale realizării steagurilor prin integrarea tehnică precisă.

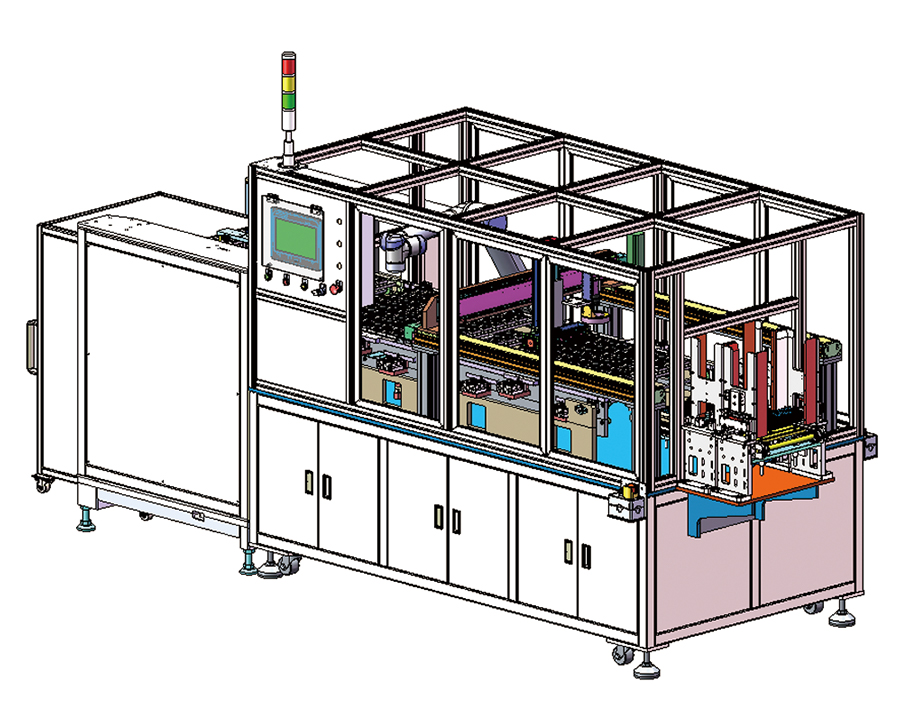

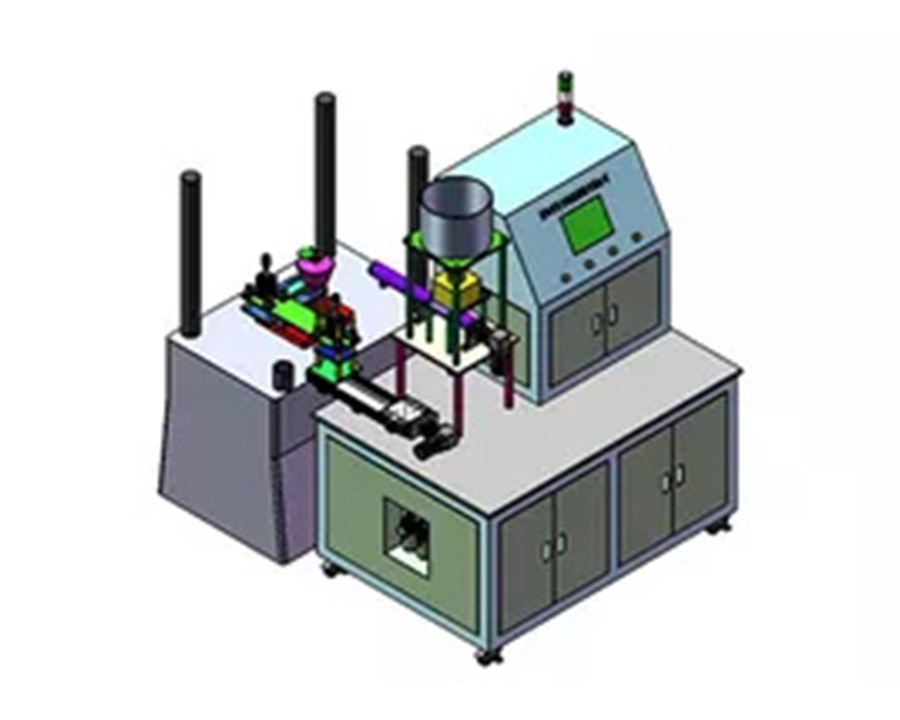

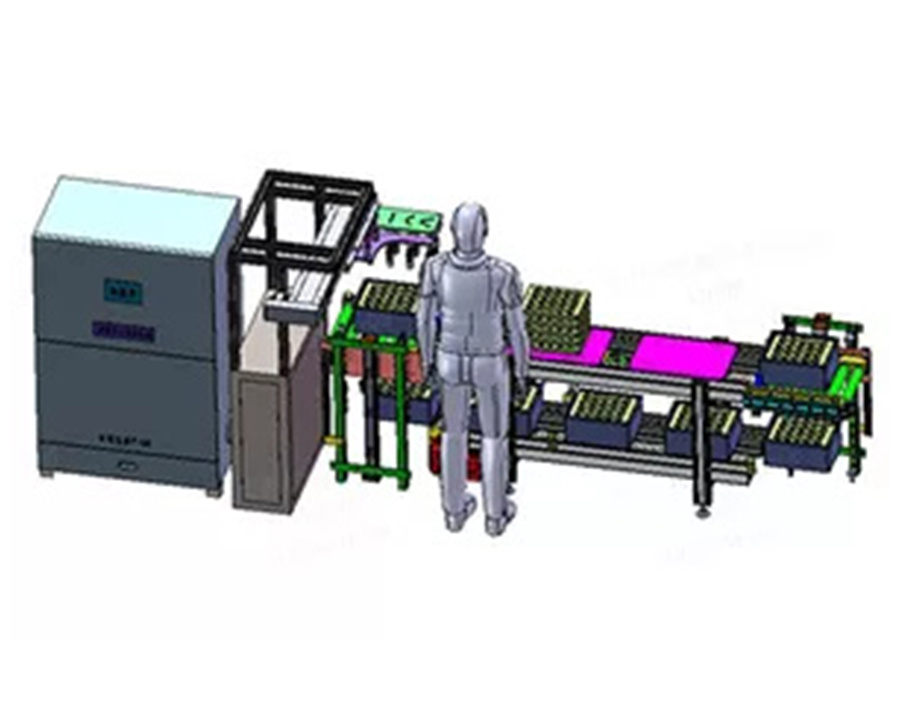

Realizarea de steaguri tradiționale s-a bazat de mult pe cusut manual și producția semi-mecanizată, care are limitări evidente în ceea ce privește eficiența, precizia și consistența. Odată cu maturitatea tehnologiei de control numeric al computerului (CNC) și tehnologia de imprimare digitală, mașinile moderne de fabricare a pavilionului au obținut controlul digital al întregului proces de la proiectare la produse finite. Astfel de echipamente integrează de obicei sisteme de imprimare cu jet de cerneală de înaltă precizie, module de tăiere laser și unități de cusut automatizate și pot completa producția de steaguri ale diferitelor materiale într-un singur proces de producție.

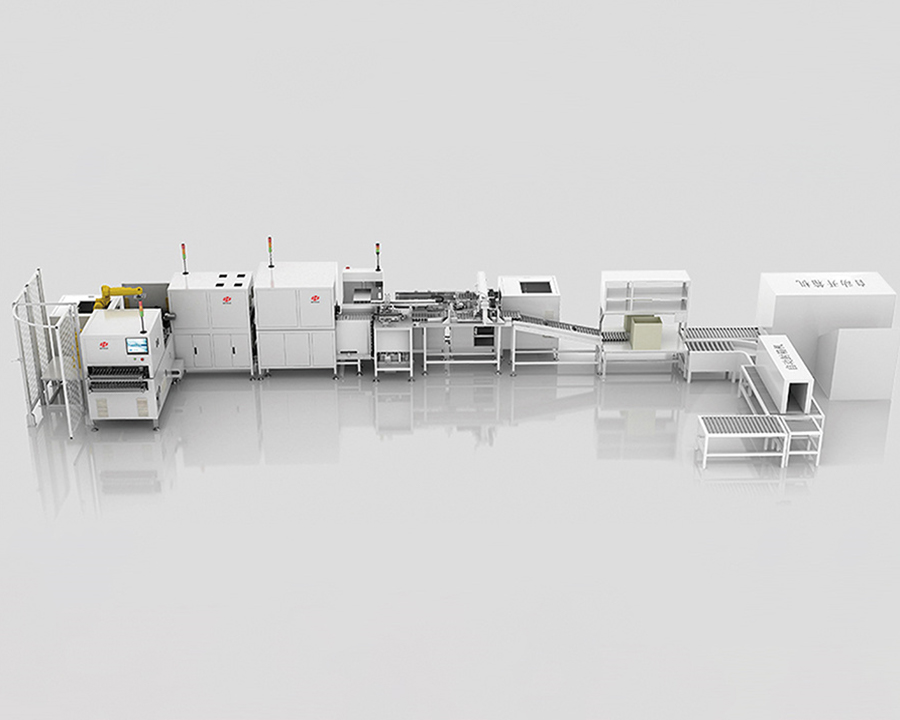

Ca „creier” al mașinii automate de fabricare a pavilionului, sistemul de control de bază folosește algoritmi avansați de control al mișcării pentru a asigura precizia de sincronizare a fiecărei legături de producție. Sistemul de acționare servo este combinat cu un codificator de înaltă rezoluție pentru a obține o precizie de poziționare a sub-milimetrului pentru transmisia țesăturii, care este esențială pentru modele complexe și suprapresare multicolor. În același timp, conceptul de design modular permite echipamentului să configureze flexibil unitățile funcționale în funcție de nevoi de producție diferite, cum ar fi adăugarea de module de broderie sau unități de procesare a efectului special, ceea ce extinde considerabil gama de aplicații a mașinii.

Adaptabilitatea mașinilor automate de fabricare a pavilionului la materiale este o manifestare importantă a avantajelor lor tehnice. De la fibre tradiționale de poliester până la țesături noi compozite, echipamentul identifică automat proprietățile materialului și ajustează parametrii procesului printr -un sistem de detectare inteligentă. Sistemul de control al temperaturii și umidității asigură stabilitatea calității imprimării în condiții climatice diferite, în timp ce aplicarea tehnologiei de întărire ultraviolete îmbunătățește foarte mult durabilitatea și culoarea culorii cernelii.

În ceea ce privește tehnologia de imprimare, duzele piezoelectrice de calitate industrială combinate cu sisteme speciale de cerneală pot obține o reproducere exactă de peste 10 milioane de culori, îndeplinind cerințele de consistență a culorilor din standardul strict de culoare Pantone. Sistemul de imprimare cu mai multe canale acceptă aplicarea simultană a căptușelii de cerneală albă și a cernelurilor cu efect special (cum ar fi reflectorizant și fluorescent), oferind un spațiu creativ fără precedent pentru proiectarea steagului. Unele modele de înaltă calitate integrează chiar și tehnologia de imprimare a texturii 3D pentru a produce un efect tridimensional tactil și perceptibil pe suprafața steagului.

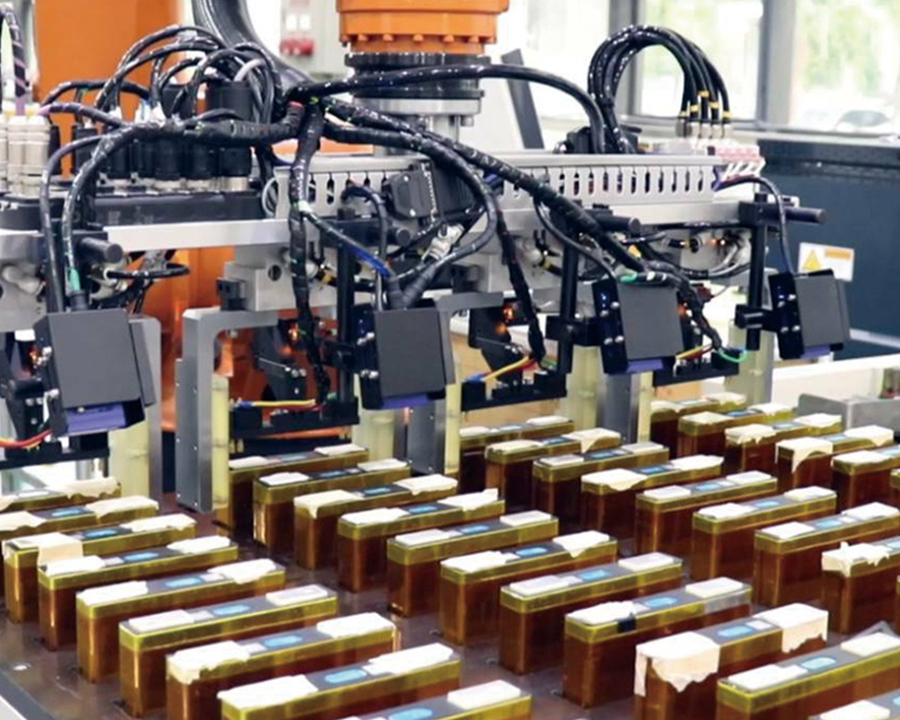

Sistemul de inspecție vizuală constituie ultima linie de apărare pentru controlul calității. Camerele industriale de înaltă rezoluție, combinate cu algoritmii de prelucrare a imaginilor de învățare profundă, pot identifica instantaneu și marca defecte de imprimare la nivel micron sau defecte de cusut. Metodele de control al proceselor statistice (SPC) sunt aplicate întregului proces de producție pentru a se asigura că fiecare steag respectă standardele de calitate presetate. Acest sistem de control al calității cu buclă închisă transformă post-inspecția tradițională în prevenirea proceselor, reducând semnificativ rata de resturi.

Producție durabilă și tendințe de dezvoltare viitoare

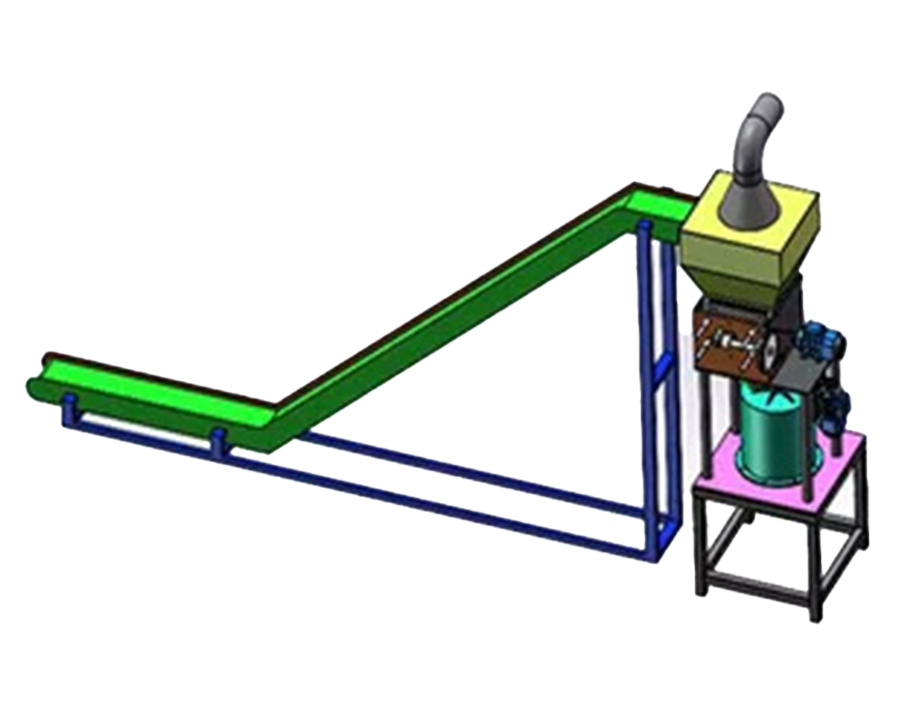

Considerațiile de mediu afectează profund direcția de dezvoltare tehnică a mașinilor automate de fabricare a pavilionului. Noua generație de echipamente adoptă, în general, proiecte de economisire a energiei, cum ar fi sistemele de recuperare a căldurii și tehnologia de alimentare cu cerneală la cerere, care reduce eficient consumul de energie și generarea de deșeuri. Utilizarea cernelurilor pe bază de apă și a substraturilor biodegradabile reduce în continuare amprenta de mediu a procesului de producție. Unii producători de top au început să exploreze tehnologia de imprimare uscată a „descărcării de lichid zero”, care poate schimba complet paradigma de mediu a producției de pavilion.