Linia de asamblare a barelor: coloana vertebrală a sistemelor de distribuție a energiei electrice

Pe tărâmul ingineriei electrice, Linia de asamblare a barei este un testament al ingeniozității umane și al urmăririi neobosite a eficienței. Pe măsură ce ne aprofundăm în complexitatea acestei componente cruciale a sistemelor de distribuție a energiei electrice, devine evident că linia de asamblare Busbar nu este doar un proces de fabricație, ci o orchestrare sofisticată a tehnologiei, preciziei și inovației.

În centrul său, o bară de bus este o bandă sau o bară de metal conductoare folosită pentru a transporta curenți mari prin intermediul comutatoarelor electrice, plăcilor de panou și carcaselor de autobuz. Acesta servește ca punct de conectare comun pentru mai multe circuite electrice, permițând distribuirea puterii de la o singură sursă la diverse sarcini. Barele de autobuze sunt de obicei fabricate din cupru sau aluminiu datorită conductivității electrice și durabilității lor ridicate.

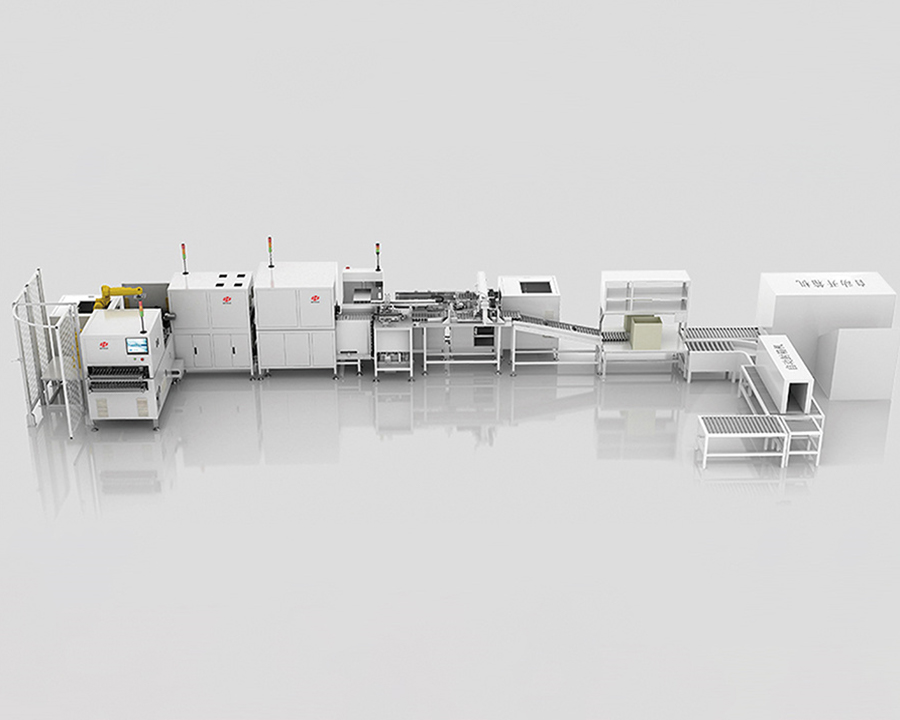

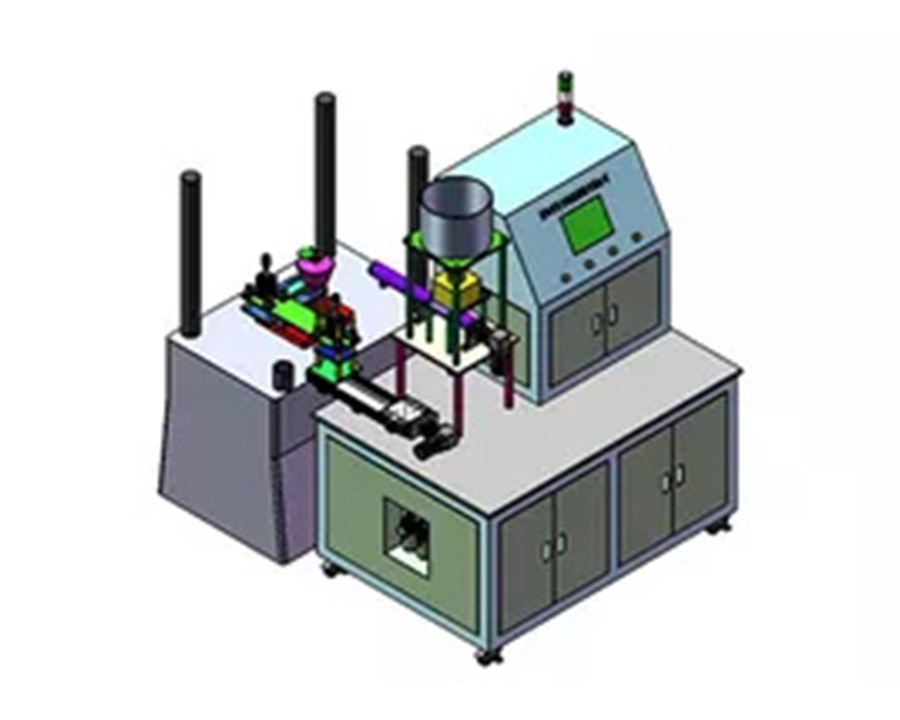

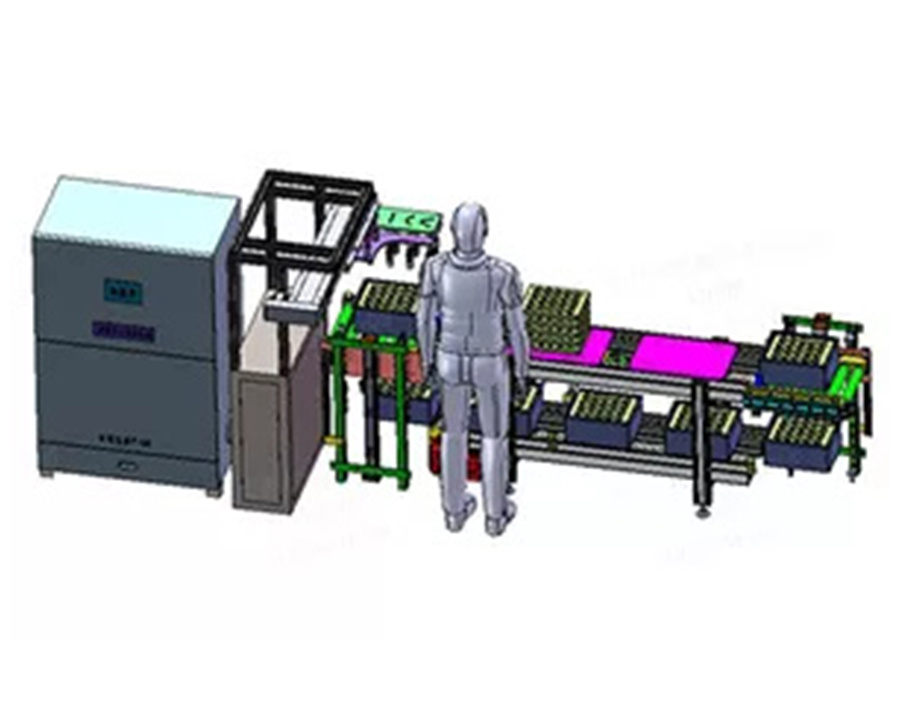

Linia de asamblare Busbar este un proces de fabricație extrem de specializat, conceput pentru a produce bare de bus cu o precizie și o fiabilitate excepționale. Această linie integrează măsuri avansate de utilaje, automatizări și control al calității pentru a se asigura că fiecare bare de bus îndeplinește cerințele stricte ale sistemelor moderne de distribuție a energiei electrice.

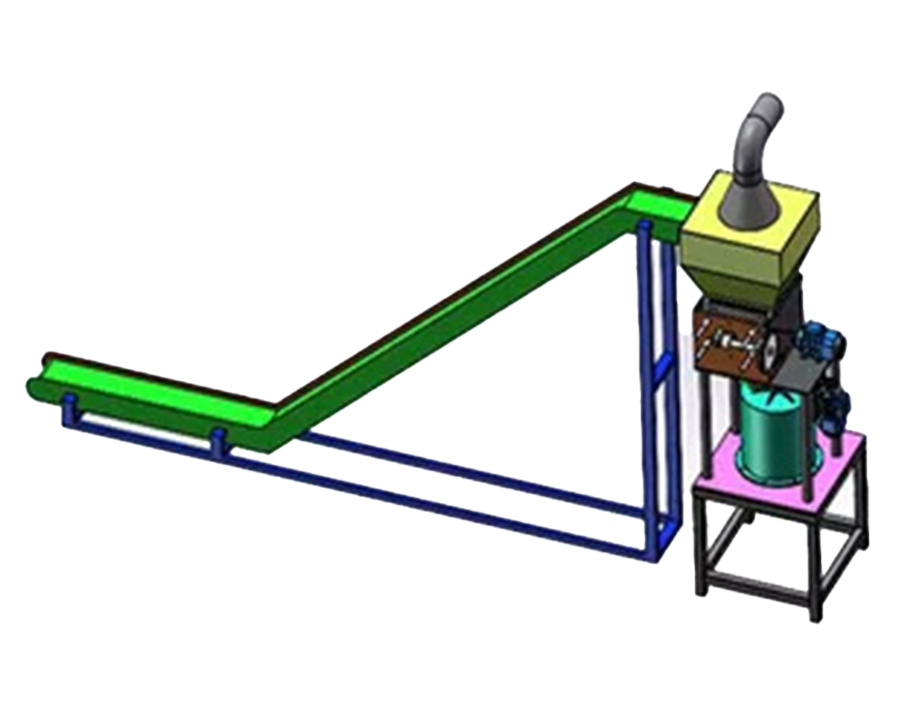

1. Pregătirea materialelor

Procesul începe cu selecția și pregătirea materiilor prime. Legături de cupru de înaltă calitate sau aluminiu sunt inspectate cu atenție pentru impurități și apoi sunt tăiate în lungimi precise. Aceste lungimi sunt apoi introduse în linia de asamblare, unde suferă o serie de transformări.

2. Formarea și formarea

În stadiul de modelare și formare, materiile prime este supusă diferitelor procese precum extrudarea, rularea sau forjarea pentru a obține forma și dimensiunile în secțiune transversală dorite. Aceste procese nu numai că îmbunătățesc rezistența mecanică a barei de bus, dar și își optimizează proprietățile electrice.

3. Tratamentul de suprafață

Tratarea suprafeței este un pas critic în linia de asamblare a barei de bare. Aceasta implică curățarea, lustruirea și uneori acoperirea barei de bus pentru a -și îmbunătăți rezistența la coroziune și conductivitatea electrică. Acest pas asigură că bara de bus rămâne în stare optimă pe parcursul vieții sale operaționale.

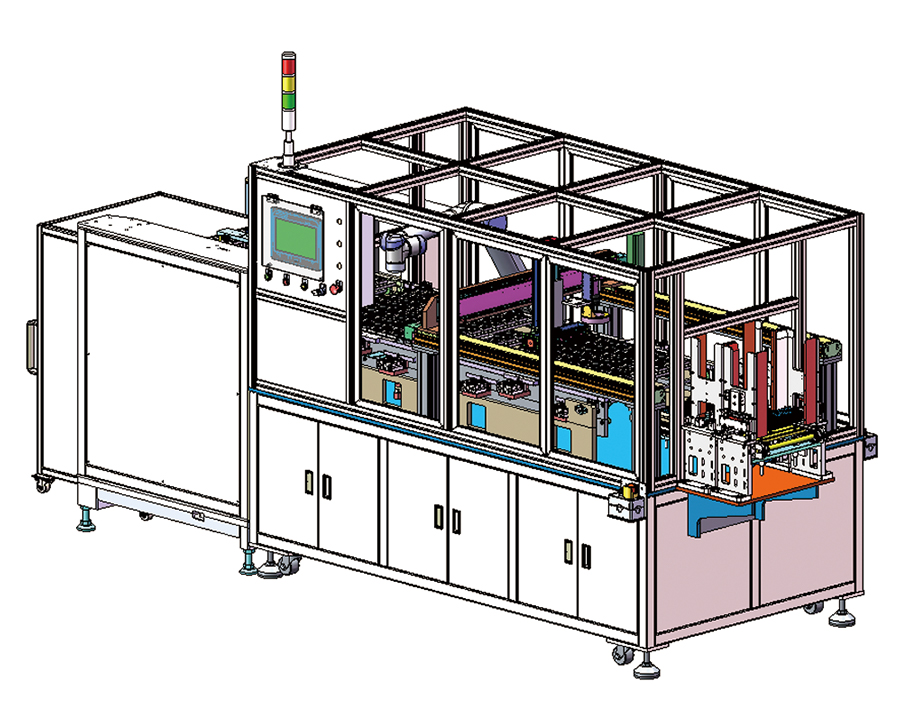

4. foraj și atingere

În funcție de aplicația specifică, barele de bus pot necesita găuri pentru montarea sau conectarea altor componente. Etapa de foraj și atingere implică prelucrarea precisă a acestor găuri pentru a asigura o conexiune sigură și fiabilă.

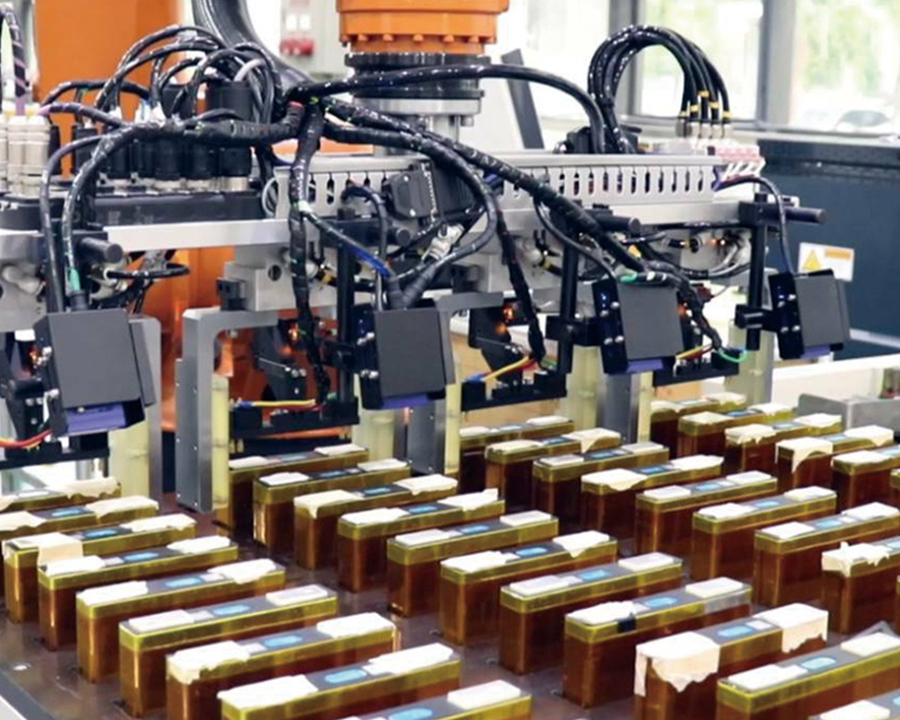

5. Asamblare și testare

Odată ce componentele individuale ale barei de bus sunt gata, acestea sunt asamblate în unități complete. Aceasta poate implica stivuirea mai multor bare de autobuze, adăugarea de izolare și asigurarea acestora cu elemente de fixare. Apoi, barele de bus a asamblat suferă testări riguroase pentru a le verifica performanțele electrice, stabilitatea mecanică și respectarea standardelor din industrie.

6. Controlul calității și inspecția

Controlul calității este o parte integrantă a liniei de asamblare Busbar. Pe parcursul procesului de fabricație, barele de autobuze sunt supuse diferitelor inspecții și teste pentru a se asigura că îndeplinesc specificațiile necesare. Aceasta include verificări dimensionale, teste de conductivitate electrică și inspecții vizuale pentru defecte.